У поликристаллических материалов, кристаллы которых ориентированы случайно, магнитные свойства в различных направлениях практически одинаковы. В процессе производства листовой холоднокатаной трансформаторной стали в ней создается преимущественная ориентировка кристаллов - текстура стали, вызывающая анизотропию магнитных свойств. Текстура характеризуется совмещением диагональной плоскости куба с плоскостью прокатки и ориентацией ребра куба вдоль направления прокатки.

Благодаря тому, что в решетке железа ребро куба является направлением легкого намагничивания вдоль направления прокатки, при такой текстуре магнитные свойства будут тем лучше, чем резче выражена текстура.

Следовательно, лучшие магнитные характеристики холоднокатаной трансформаторной стали получаются в направлении прокатки. В направлении, перпендикулярно прокатке, т. е. под углом 90° к направлению прокатки, располагается диагональ грани куба, т. е. направление более трудного намагничивания, и в этом направлении сталь обладает значительно худшими магнитными свойствами. Чем более текстурована сталь, тем выше анизотропия магнитных свойств.

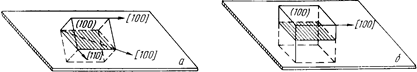

Холоднокатаная трансформаторная сталь имеет в направлении прокатки меньшие потери на гистерезис и вихревые токи и более высокую магнитную индукцию, чем горячекатаная сталь. Это объясняется текстурой стали. Высокие магнитные свойства холоднокатаной трансформаторной стали объясняются также крупным зерном феррита, которое получается в результате высокотемпературного отжига. Различают электротехническую сталь с ребровой текстурой или текстурой Госса и электротехническую сталь с кубической текстурой. В ребровой текстуре (110) [100] диагональная плоскость куба (110) совпадает с плоскостью прокатки, а направление — ребро куба [100] совпадает с направлением прокатки (рис, ). Таким образом, направление легкого намагничивания в решетке к-железа [100] совпадает с направлением прокатки, направление трудного намагничивания [111] находится под углом 45° к направлению прокатки, а направление среднего намагничивания [110] — под углом 90° к направлению прокатки. Следовательно, магнитные свойства стали с ребровой текстурой зависят от направления, в котором они измеряются. Более высокая магнитная индукция и низкие ваттные потери у такой стали будут в направлении холодной прокатки.

Направление прокатки>> Направление прокатки>>

Рис.4. Ребровая (а) и кубическая (б) текстуры электротехнической стали

Анизотропия магнитных свойств трансформаторной стали учитывается при производстве трансформаторов. Конструкция должна быть такова, чтобы магнитный поток в ней совпадал с направлением прокатки, т. е. с направлением наименьших ваттных потерь и максимальной магнитной индукции.

Для изготовления электрических машин и аппаратов с круговым магнитным потоком трансформаторная сталь со значительной анизотропией магнитных свойств не применяется. В настоящее время освоено производство малотекстурованной холоднокатаной трансформаторной стали толщиной 0,35 и 0,5 мм, у которой разница в значениях магнитных свойств вдоль и поперек листа невелика.

В кубической текстуре (100) [100] грань куба—плоскость (100) — совпадает с плоскостью прокатки, а ребро куба — направление [100]—совпадает с направлением прокатки. Таким образом, в сталях с кубической текстурой вдоль и поперек прокатки ориентируются ребра куба — направления легкого намагничивания [100], а направление средней трудности намагничивания [110] находится под углом 45° к направлению прокатки. Следовательно, магнитные свойства у сталей с кубической текстурой одинаковы вдоль и поперек направления прокатки или мало зависят от направления прокатки. Это позволяет без значительных потерь изменять направление магнитного потока Е трансформаторах и электрических машинах. Холоднокатаную трансформаторную сталь прокатывают с меньшими допусками, чем горячекатаную. Она имеет более чистую и гладкую поверхность, что позволяет улучшить конструкцию трансформаторов. При холодной прокатке трансформаторной стали предъявляют повышенные требования к допускам по ширине и толщине, а также по геометрии полос. Волнистость и коробоватость, характеризующие плоскостность готовой стали, не допускаются. От плоскостности листов зависит коэффициент заполнения объема при изготовлении магнито-проводов.

В настоящее время для травления подката трансформаторной стали применяют сернокислотные растворы (150-200 г/дм3) при температуре 75-95° С. В эти растворы добавляют поваренную соль из расчета 40-50 г/дм2.

При определении производительности непрерывных травильных линий и установлении скорости движения полосы необходимо учитывать, что скорость травления трансформаторной стали ниже, чем углеродистой, так как из-за повышенного содержания окислов кремния в окалине требуется более длительное пребывание полосы в травильном растворе.

На ряде заводов скорость движения полосы трансформаторной стали на непрерывных травильных линиях находится в пределах 20-40 м/мин. Скорость травления можно значительно увеличить применением комбинированного метода очистки поверхности полосы от окалины, при котором окалина предварительно механически разрыхляется и частично удаляется.

При травлении трансформаторной стали сернокислотный раствор насыщается кремнием, в результате чего выделяется кремневая кислота, затрудняющая процессы травления металла и извлечения железного купороса из отработавших растворов. При переработке отработавших растворов кремневая кислота задерживает выпадение кристаллов железного купороса.

В связи с указанным для нормальной работы травильного и купоросного отделений при круговом процессе использования травильных растворов необходимо предварительно выделять из них кремневую кислоту.

Холодная прокатка трансформаторной стали на отечественных заводах осуществляется на одноклетевых реверсивных, трехклетевых и пятиклетевом непрерывных и многовалковых станах. Обязательным условием прокатки трансформаторной стали с большим обжатием является наличие мощного прокатного оборудования пятнклетевых непрерывных либо одноклетевых многовалковых станов и применение высокоэффективных технологических смазок.

Сопоставление данных о силовых условиях деформации трансформаторной и малоуглеродистой сталей на одном и том же стане при относительно одинаковых условиях прокатки позволяет сделать вывод, что давление и расход энергии при прокатке трансформаторной стали на 10-15% больше, чем при прокатке малоуглеродистой стали.

|